Tray-loading

Tray-loading betreft het overzetten van verpakte producten in bijvoorbeeld trays of kratten.

Brood wordt in Nederland vooral in broban-kratten verpakt en andere versproducten zoals groente en vlees in CBL-kratten.

Het overzetten van de producten kan veelal met een vierassige robot zoals een deltarobot. Maar soms is het wel handig om meer bewegingsvrijheid te hebben zoals in onderstaand filmpje wordt getoond.

Bron: WPS, De Lier

De door WPS bij Prominent, De Lier gerealiseerde tray-loading applicatie is een mooi voorbeeld van hoe complex tray-loading kan zijn en hoe mooi de keuze voor een robot tot zijn recht kan komen. In dit geval wordt de eerste rij in folie verpakte bakjes afgezet in de tray en bij het afzetten van een volgende rij wordt de eerste rij door een duwbeweging van de robot onder de overstekende rand van de kartonnen tray geschoven. Ook is te zien hoe met een kantelbeweging ruimte wordt gemaakt voor een volgende rij producten. Er worden in dit geval mechanische grijpers toegepast omdat de producten dan mooi worden opgesloten.

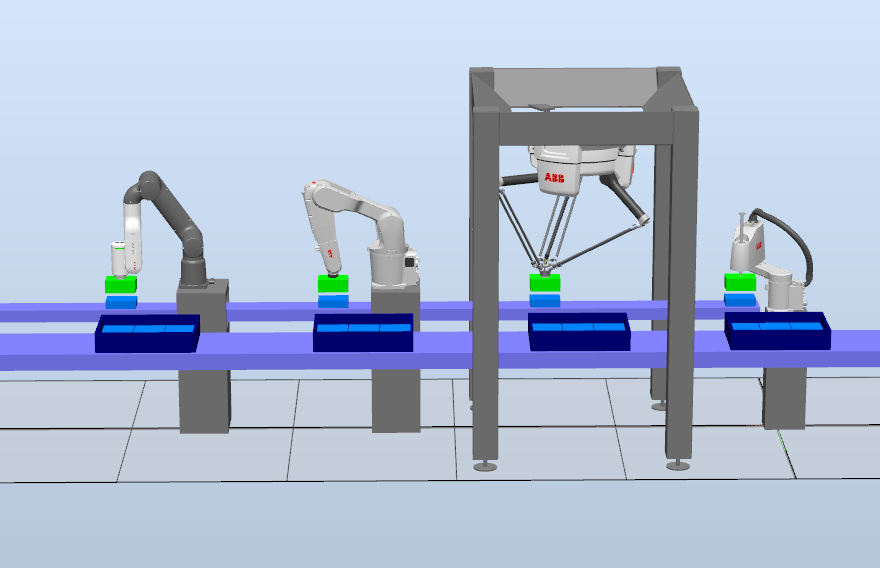

Voor tray-loading kunnen een grote variëteit aan robots worden ingezet. Denk bijvoorbeeld aan cobots, zesassige industriële robots, delta-robots en scara-robots. Zie onderstaand plaatje (in genoemde volgorde van links naar rechts). Het plaatje is afkomstig van een RobotStudio simulatie. De simulatie is op verzoek te tonen.

Voor de simulatie heb ik de volgende robots gekozen.

In de typeaanduiding van een ABB robot staat juist voor de schijne streep het maximale hanteergewicht van de robot genoteerd en achter de schuine streep het maximale radiale horizontale bereik. Echter bij de IRB 360 wordt de diameter van het bereik aangegeven.

De robotopstellingen zijn zo gekozen dat de kortst mogelijk cyclustijd kan worden gerealiseerd. Om een goed vergelijk te kunnen maken tussen de robots is voor alle robots dezelfde opstelling gekozen van het op te pakken product en de tray. Ook is de belasting (grijper plus product) voor elke robot gelijk. De maximale belasting is in dit geval bepaald door de IRB 910SC die maximaal 3 kg kan hanteren. De opstelling is tevens zo gekozen dat aangevoerde producten ook door kunnen lopen naar een eventueel volgende robot in de rij. Dit is alleen niet gedaan voor de getoonde scara robot. Het vertikale bereik van de robot is te klein om ook nog producten onder de robot door naar een volgende robot door te transporteren. Bij gebruik van meerdere scararobots op een rij zal een robot tussen de transportbanen moeten worden gezet. Maar dit geeft voor de simulatie een te grote afwijking om tussen de robots nog een goed vergelijk te kunnen maken.

Hieronder volgen mijn bevindingen aangaande de performantie van de robots.

Werkbereik

Alle getoonde robots hebben juist voldoende horizontaal werkbereik. Maar kijken we naar het vertikale werkbereik dan valt op dat het vertikale werkbereik van de scara-robot de beperkende factor is. Deze is 180 mm maximaal. Met de scara-robot valt maximaal een CBL 11 krat te beladen (115 mm hoog). In de simulatie is voor elke robot een CBL 11 krat gebruikt. Een CBL 11 krat meet 600 x 400 mm (L x B) in het horizontale vlak.

Cyclustijd

In de simulatie worden 9 producten in één laag in het krat geplaatst. Elke beweging is met maximale snelheid geprogrammeerd. Bochten zijn maximaal afgerond. En er zijn geen wachttijden voor bijvoorbeeld grijpers toegepast. De IRB 360 is qua bewegingssnelheid de absolute winnaar. In de simulatie is een capaciteit gemeten van 85 cycli per minuut. De IRB 1200 is de volgende in de rij qua capaciteit. Hiervoor is een capaciteit van zo’n 50 cycli per minuut geklokt. De capaciteit van de IRB 910SC ligt juist iets onder die van de IRB 1200. De capaciteit van de CRB 15000 ligt naar verwachting veel lager dan de rest op zo’n 35 cycli per minuut. Dit heeft alles te maken met dat een cobot op een lagere voor de mens veilige snelheid moet werken wanneer er geen veiligheidsvoorzieningen zijn getroffen.

Benodigd vloeroppervlak

Door de CRB 15000 en IRB 1200 boven de aanvoerbaan voor producten te situeren is het door de robots zelf ingenomen vloeroppervlak nihil. Zoals al eerder aangegeven zou de IRB 910SC tussen de transportbanen moeten worden gepositioneerd wanneer er meerdere robots op een rij worden geplaatst. De lijn zal over de gehele lengte zo’n 200 mm breder worden dan bij de CRB 15000 en IRB 1200. De IRB 360 heeft een ophangframe nodig van zo’n 1.300 x 1.300 mm (L x B) nodig en zal het meeste vloeroppervlak innemen.

Frames

Ik pas robots het liefst staand toe. Dit heeft een drietal voordelen:

- Het frame waar de robot op wordt geplaatst is goedkoper dan in het geval van een hangende robot

- Een lager frame is makkelijk stijver te bouwen dan een hoog frame

- En hangende knikarmrobot wordt in zijn bereik belemmerd.

De IRB 910SC is ook in een hangende uitvoering leverbaar. Is handig om de transportbanen weer kort bij elkaar te kunnen plaatsen.

De IRB 360 wordt altijd hangend toegepast en vraagt een nogal stijf frame. Dit brengt de nodige kosten met zich mee.

Veiligheid

ABB streeft altijd naar maximale mens-machine veiligheid. Zoals al eerder aangegeven is de CRB 15000 robot ontworpen om zonder veiligheidshekwerk te kunnen werken. Alle andere sneller bewegende robots vereisen een veiligheidshekwerk. In plaats van een veiligheidshekwerk kan een robot ook worden uitgerust met een veiligheidsareascanner. Dan is te regelen dat wanneer er een mens in de buurt van de robot komt deze langzamer gaat bewegen of zelfs stop. De robot gaat weer op snelheid werken zodra de mens zich van de robot verwijderd. De robot dient dan wel te worden voorzien van de ABB SafeMove optie.

Kosten

Kijken we naar de kosten voor een robot aan zich dan is de CRB 15000 de duurste robot. Maar oké deze heeft dan weer geen veiligheidsvoorziening nodig. De IRB 910SC is de goedkoopste robot. De IRB 360 en IRB 1200 zitten daar midden tussenin. De laatste twee genoemde robots zijn nagenoeg even duur. Zoals al eerder aangegeven is voor de IRB 360 een duur frame nodig maar deze robot kan weer veel meer producten per tijdseenheid verwerken dan de andere robots wat de prijs-prestatie verhouding weer gunstiger maakt.

ABB PickMaster 3

In veel gevallen moeten de te verwerken producten tijdens beweging worden opgepakt. En wanneer er meer robots in een lijn zitten dan moeten de robots van elkaar weten welke producten voor welke robot zijn. Zijn de producten niet uitgelijnd dan is het handig om camera’s te gebruiken. En eventueel moet er ook nog een kwaliteitscontrole worden uitgevoerd.

PickMaster betreft een line control PC software met vision server waarmee het gehele picking proces naar eigen wens is in te richten. Het biedt voorgeprogrammeerde oplossingen voor allerhande productie situaties. Veelal is het dus een kwestie van configureren.