Case-Packing

Case-packing betreft het overzetten van verpakte producten in bijvoorbeeld omdozen. Het is een toepassing gelijk aan tray-loading met dien verstande dat er nu met een robot diep in een doos moet kunnen worden gereikt.

Ook voor case-packing is de variatie in toe te passen ABB robots groot. Echter waar de IRB 360 uitermate geschikt is voor tray-loading is de robot ongeschikt voor case-packing. De uitstaande armen maken het onmogelijk om diep in een doos te reiken. Wel is het zwaardere broertje van de IRB 360, de IRB 390, inzetbaar. Dit omdat we nu een (lichtere) grijper op een lange arm kunnen plaatsen die tot onderin een doos kan reiken.

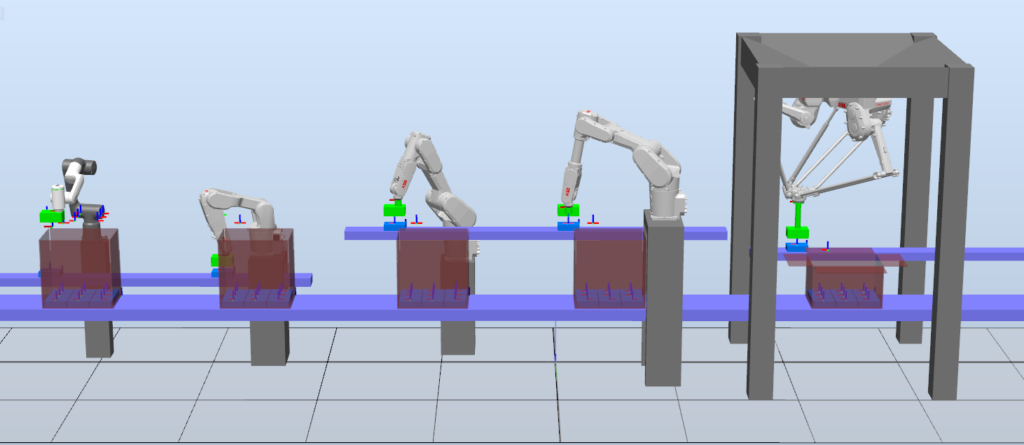

Onderstaand plaatje is afkomstig van een RobotStudio simulatie. De simulatie is op verzoek te tonen.

Voor de simulatie heb ik de volgende robots gekozen:

De IRB 1300 familie omvat de volgende drie robots:

- IRB 1300-11/0.9

- IRB 1300-10/1.15

- IRB 1300-7/1.4

Voor de simulatie heb ik gekozen voor de laatste twee IRB 1300 varianten die elk een andere oplossing geven.

De IRB 1200-5/0.9 komt qua bereik overeen met de IRB 1300-11/0.9. Echter is de IRB 1200 iets lichter van bouw en daardoor iets goedkoper. Vandaar dat ik maar voor de IRB 1200 heb gekozen.

De IRB 390 kent twee varianten. Één met vier bewegingsaseen en één met zelfs vijf bewegingsassen. Voor de simulatie heb ik gekozen voor de vierassige variant. Meer dan vier bewegingsassen is voor onze case-packing applicatie niet nodig. De vijfassige variant kan 10 kg hanteren.

In de typeaanduiding van een ABB robot staat juist voor de schijne streep het maximale hanteergewicht van de robot genoteerd en achter de schuine streep het maximale radiale horizontale bereik. Echter bij de IRB 390 wordt de diameter van het bereik aangegeven.

De robotopstelling voor de IRB 1200 komt exact overeen met die is gebruikt voor tray-loading. Liefst had ik de aanvoerbaan voor producten wat hoger geplaatst voor een wat gunstigere cyclustijd maar dat was helaas vanwege het beperkte werkbereik van de robot niet mogelijk. Ook de belasting (3 kg, grijper plus product) is overgenomen. Dit geldt ook voor de andere robotopstellingen. Een belangrijk ontwerpcriterium vond ik dat aangevoerde producten door kunnen lopen naar een eventuele volgende robot in de rij.

Hieronder volgen mijn bevindingen aangaande de performantie van de robots.

Werkbereik

Van elke robot familie heb ik telkens de kleinste robot genomen voor een situatie om een vouwdoos te kunnen vullen van 600 x 400 x 400 mm (L x B x H). Met de sluitflappen aan de bovenkant van de doos rechtopstaand is de totale dooshoogte bij vullen 600 mm.

Met alle genoemde robots, behalve de IRB 390, was zonder aanpassing van de aangeboden doos de klus te klaren. Bij de IRB 390 is het vertikale bereik van de robot echter maximaal 400 mm waardoor, willen we de doos kunnen beladen, de opstaande flappen naar beneden moeten worden gevouwen (en minimaal tot de horizontale stand). Om met voldoende speling een product over de rand van de doos te kunnen tillen heb ik gesteld dat een doos, bij toepassing van een IRB 390, niet hoger mag zijn dan 375 mm.

Cyclustijd

In de simulatie worden 9 producten in 6 lagen in een doos geplaatst. Elke beweging is met maximale snelheid geprogrammeerd. Bochten zijn maximaal afgerond. En er zijn geen wachttijden voor bijvoorbeeld grijpers toegepast.

Daar waar mogelijk is de aanvoerbaan op een hoogte gebracht waarbij de af te leggen weg zo kort mogelijk is. Dit is voor elke robot oplossing weer anders vandaar de verschillen in aanvoerbaanhoogte die in de simulatie is te zien.

De IRB 390 is qua bewegingssnelheid de absolute winnaar. In de simulatie is een capaciteit gemeten van 65 cycli per minuut. Beide IRB 1300 oplossingen zitten rond de 30 cycli per minuut. De oplossing met de IRB 1200 is van de industriële robots de traagste met 25 cycli per minuut. De robot doet niet onder voor de IRB 1300 maar de af te leggen weg is bij de IRB 1200 oplossing langer waardoor de cyclustijd iets hoger uit komt.

De capaciteit van de CRB 15000 ligt naar verwachting veel lager dan de rest. Dit heeft alles te maken met dat een cobot op een lagere voor de mens veilige snelheid moet werken wanneer er geen veiligheidsvoorzieningen zijn getroffen.

Benodigd vloeroppervlak

Door de CRB 15000 en IRB 1200 boven de aanvoerbaan voor producten te situeren is het door de robots zelf ingenomen vloeroppervlak nihil. De IRB 1300-10/1.15 dient naast de aanvoerbaan te worden geplaatst. Deze oplossing neemt dus beduidend meer vloeroppervlak in. De IRB 1300-7/1.4 kan boven de aanvoerbaan voor dozen worden gesitueerd waarbij de doos nog onder de robot door kan worden getransporteerd. Deze oplossing neemt van alle oplossingen het minste vloeroppervlak in. De IRB 390 neemt net als bij de IRB 360 weer het meeste vloeroppervlak in. De IRB 390 heeft een ophangframe nodig van zo’n 1.725 x 1.725 mm (L x B) nodig en zal het meeste vloeroppervlak innemen.

Frames

Ik pas robots het liefst staand toe. Dit heeft een drietal voordelen:

- Het frame waar de robot op wordt geplaatst is goedkoper dan in het geval van een hangende robot

- Een laag frame is makkelijk stijver te bouwen dan een hoog frame

- En een hangende knikarmrobot wordt in zijn bereik beperkt

De IRB 390 wordt altijd hangend toegepast en vraagt een nogal stijf frame. Dit brengt de nodige kosten met zich mee.

Veiligheid

ABB streeft altijd naar maximale mens-machine veiligheid. Zoals al eerder aangegeven is de CRB 15000 robot ontworpen om zonder veiligheidshekwerk te kunnen werken. Alle andere sneller bewegende robots vereisen een veiligheidshekwerk. In plaats van een veiligheidshekwerk kan een robot ook worden uitgerust met een veiligheidsareascanner. Dan is te regelen dat wanneer er een mens in de buurt van de robot komt deze langzamer gaat bewegen of zelfs stop. De robot gaat weer op snelheid werken zodra de mens zich van de robot verwijderd. De robot dient dan wel te worden voorzien van de ABB SafeMove optie.

Kosten

Kijken we naar de kosten voor een robot aan zich dan is de IRB 390 veruit de duurste robot. Daar komt nog bij dat de robot een relatief duur ophangframe nodig heeft. Maar de robot heeft dan wel minstens de dubbele capaciteit van de snelste knikarmrobot. De beide IRB 1300 robots zijn nagenoeg even duur. De CRB 15000 is zo’n 2.000 EUR goedkoper en heeft tevens het voordeel dat er geen extra veiligheidsvoorzieningen hoeven te worden getroffen. Van de knikarmrobots is de IRB 1200 veruit de goedkoopste oplossing.

ABB PickMaster 3

In veel gevallen moeten de te verwerken producten tijdens beweging worden opgepakt. En wanneer er meer robots in een lijn zitten dan moeten de robots van elkaar weten welke producten voor welke robot zijn. Zijn de producten niet uitgelijnd dan is het handig om camera’s te gebruiken. En eventueel moet er ook nog een kwaliteitscontrole worden uitgevoerd.

PickMaster betreft een line control PC software met vision server waarmee het gehele picking proces naar eigen wens is in te richten. Het biedt voorgeprogrammeerde oplossingen voor allerhande productie situaties. Veelal is het dus een kwestie van configureren.

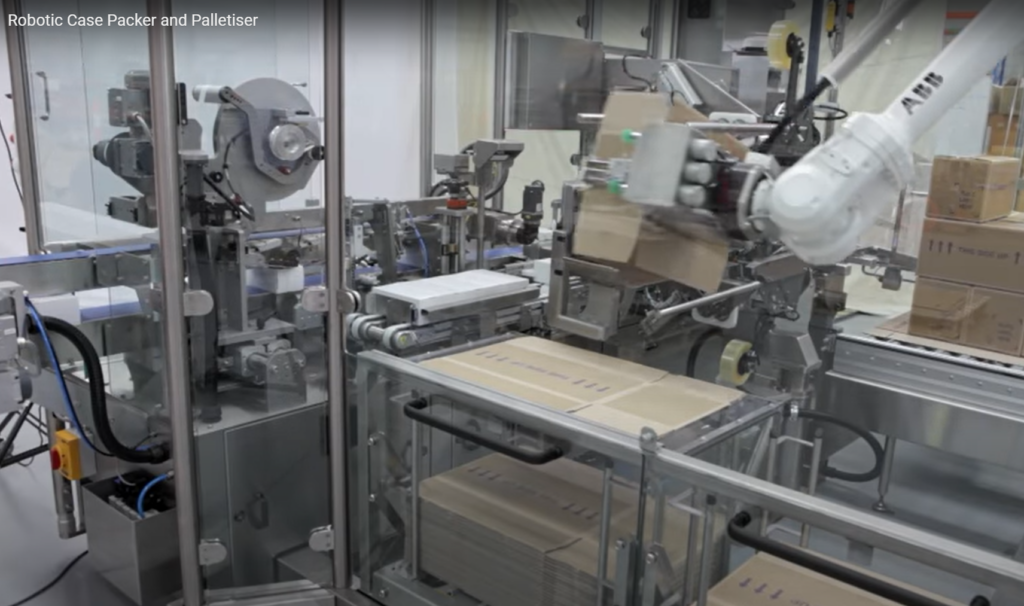

Case-Packing + Palletizing

Voor kleinere producties krijg ik vaker de vraag om dozen te vullen met een robot en deze daarna te palletiseren met dezelfde robot.

Ik wil het robot takenpakket nog zelfs uitbreiden met het opzetten van de te vullen doos.

In het bijgevoegde filmpje zie je een ABB IRB 4600 robot met lange arm robot die alle bovengenoemde taken vervult en zelfs nog bodemvellen legt en de dozen langs een labelprinter haalt.